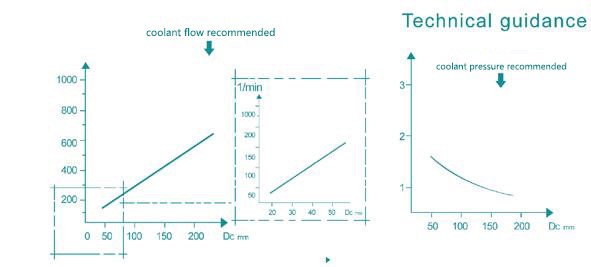

Bimbingan teknikal

Bimbingan teknikal

Parameter pemotongan adalah untuk rujukan sahaja dan diselaraskan mengikut keadaan pemprosesan sebenar.Berbanding dengan losyen campuran, minyak tulen boleh meningkatkan hayat perkhidmatan alat.

Masalah dan penyelesaian

| SN | masalah | sebab | Resolusi |

| 1 | Serpihan logam yang rosak terlalu kecil | Parameter pemotongan yang salah | Laraskan kelajuan pemotongan dan suapan |

| Cip yang pecah adalah jenis alur yang salah, dan sudut elips terlalu kecil atau terlalu dalam | Tukar jenis alur cip yang rosak | ||

| Bahan bahan kerja tidak stabil | Laraskan kelajuan dan suapan yang sesuai | ||

| Pemotongan awal yang buruk (bahan kerja tidak berpusat) | Memusatkan bahan kerja | ||

| 2 | Serpihan logam yang rosak terlalu kecil | Parameter pemotongan yang salah | Laraskan kelajuan pemotongan dan suapan |

| Cip yang pecah adalah jenis alur yang salah, dan sudut elips terlalu kecil atau terlalu cetek | Tukar jenis alur cip yang rosak | ||

| 3 | Serpihan logam yang rosak tidak stabil | Bahan bahan kerja tidak stabil | Laraskan kelajuan pemotongan dan suapan, tukar jenis alur cip |

| Mod suapan yang salah (cth, mod suapan hidraulik) | Rujuk pembuat mesin atau jurutera jualan | ||

| penyejukan yang tidak mencukupi membawa kepada penyumbatan nyahcas cip | Tingkatkan penyejuk | ||

| Getaran kuat disebabkan oleh ketegaran bahan kerja dan alat yang tidak mencukupi | Rujuk pembuat mesin atau jurutera jualan | ||

| 4 | Serpihan logam berserabut | Bahan bahan kerja tidak stabil | Laraskan kelajuan pemotongan dan suapan, tukar jenis alur cip |

| Mod suapan yang salah (cth, mod suapan hidraulik) | Rujuk pembuat mesin atau jurutera jualan | ||

| Bahan penyejuk tercemar | Bahan penyejuk yang jelas | ||

| Tindak balas pertalian kimia antara bahan kerja dan alat karbida bersimen | Semak dan ganti jenama alat | ||

| Serpihan canggih | Gantikan kepala sisipan atau penggerudian | ||

| Kelajuan suapan terlalu rendah | Tingkatkan kelajuan suapan | ||

| 5 | Simen karbida pecah tepi | Alat pemotong terlalu tumpul | Gantikan kepala sisipan atau penggerudian |

| Penyejuk tidak mencukupi | Periksa aliran dan tekanan penyejuk | ||

| Bahan penyejuk tercemar | Bahan penyejuk yang jelas | ||

| Toleransi lengan panduan terlalu kecil | Gantikan lengan panduan jika perlu | ||

| Sipi antara rod penggerudian dan gelendong | Betulkan sipi | ||

| Parameter sisipan yang salah | Tukar parameter sisipan | ||

| Bahan bahan kerja tidak stabil | Laraskan kelajuan dan suapan yang sesuai | ||

| 6 | Jangka hayat alat dipendekkan | Suapan atau kelajuan berputar tidak dihargai | Laraskan suapan dan kelajuan putaran |

| Gred atau salutan aloi keras yang tidak sesuai | Pilih gred aloi yang sesuai mengikut bahan bahan kerja | ||

| Penyejuk tidak mencukupi | Periksa suhu penyejuk dan sistem penyejukan | ||

| Penyejuk yang salah | Gantikan penyejuk jika perlu | ||

| Sipi antara rod penggerudian dan gelendong | Betulkan sipi | ||

| Parameter sisipan yang salah | Tukar parameter sisipan | ||

| Bahan bahan kerja tidak stabil | Laraskan kelajuan dan suapan yang sesuai | ||

| 7 | Kekasaran permukaan yang lemah | sipi | Semak dan sesuaikan |

| Alur pecah cip terlalu besar atau lebih rendah daripada garisan tengah | Pilih alur pecah cip yang betul | ||

| Saiz alat atau pad panduan yang salah | Pilih alat yang betul | ||

| Sipi antara bahan kerja dan kepala penggerudian | Betulkan sipi | ||

| Getaran yang kuat | Rujuk pembuat mesin atau laraskan parameter pemotongan | ||

| Parameter sisipan yang salah | Tukar parameter sisipan | ||

| Kelajuan pemotongan terlalu rendah | Tingkatkan kelajuan pemotongan | ||

| Kelajuan suapan terlalu rendah semasa pemesinan bahan kerja bahan keras | Tingkatkan kelajuan suapan | ||

| Suapan tidak stabil | Memperbaiki struktur suapan | ||

| 8 | Sipi | Sisihan bahan kerja dari pusat pemesinan mesin terlalu besar | Sesuaikan lagi |

| Batang penggerudian terlalu panjang, lineariti adalah lemah | Sesuaikan lagi | ||

| Pakai sisipan dan pad panduan | Gantikan sisipan atau bahagian lain | ||

| Sebab bahan bahan kerja (ciri, kekerasan dan kekotoran dll.) | Pilih alat yang sesuai dan parameter pemotongan | ||

| 9 | Lubang skru | Tepi sisipan luar patah | Gantikan sisipan |

| Pad panduan sudah haus atau sokongan tidak mencukupi | Gantikan atau laraskan | ||

| Sipi pemusatan mesin dan bahan kerja yang berlebihan | Sesuaikan lagi | ||

| Penyejuk dan pelinciran tidak mencukupi | Laraskan struktur penyejuk dan penyejuk | ||

| Kelebihan canggih terlalu tumpul | Gantikan sisipan | ||

| Parameter pemotongan yang salah | Laraskan parameter | ||

| Ketegaran dan kuasa suapan tidak mencukupi | Laraskan mesin atau kurangkan diameter penggerudian | ||

| 10 | Getaran terlalu besar semasa pemprosesan | Kelebihan canggih terlalu tumpul | Gantikan sisipan |

| Parameter pemotongan yang salah | Laraskan parameter | ||

| Ketegaran mesin atau kuasa suapan tidak mencukupi | Laraskan mesin atau kurangkan diameter penggerudian |